ガラス製造の文脈では、「ゴブドロップ」は、「ゴブ形成」または「ゴブ供給」段階と呼ばれる、ガラス形成プロセスの特定のステップを指します。

ガラスの製造中、溶融ガラスは炉から集められ、「ゴブ」と呼ばれる特定のサイズと重量に成形されます。ゴブは、ボトルや容器などの最終ガラス製品に成形される溶融ガラスの塊です。

ゴブドロップは、溶融ガラスがフィーダー機構から成形機上に放出または落下するときに発生します。通常、この落下は制御されたプロセスであり、ゴブの落下のタイミングと速度は、一貫した高品質のガラス製品を実現するために非常に重要です。

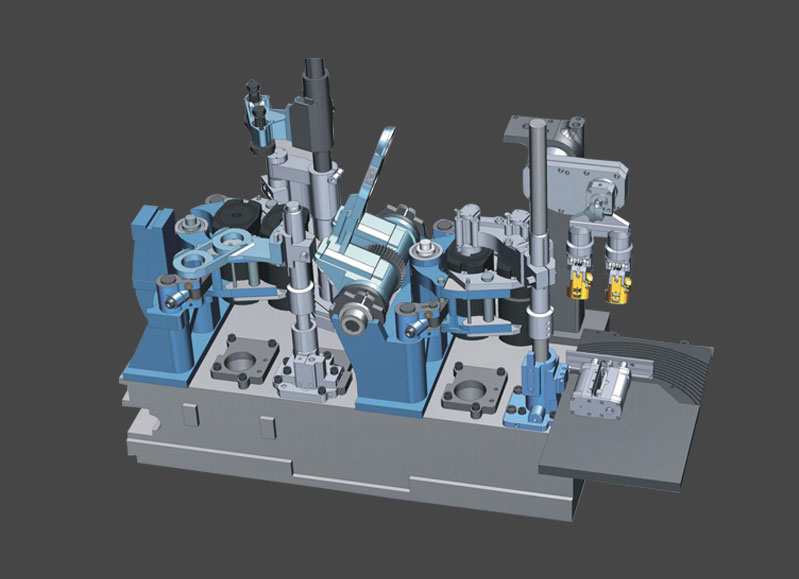

ゴブディストリビュータとしても知られるフィーダー機構は、溶融ガラスを成形機に送り込み、ゴブの滴下がガラス成形プロセスの開始を示します。溶融ガラスはブランクモールドまたはパリソンモールド上に滴下され、そこで最終的なガラス製品の特定のデザインとサイズに応じた形状が形成され始めます。

正確で一貫したガラス生産を確保するには、ゴブの落下を成形機の動作と適切に同期させる必要があります。溶融ガラスの温度と粘度、成形機の設計、望ましい製品仕様などの要因が、ゴブの落下のタイミングと制御に影響します。

ゴブのドロップを制御することにより、メーカーは最終製品で望ましいガラスの厚さ、重量、および全体的な品質を達成できます。ゴブドロップは、ガラスボトル、容器、またはその他のガラス製品の生産の成功に貢献する、ガラス製造プロセスにおけるいくつかの重要なステップの 1 つです。

ガラス製造においては、

ゴブドロップ このプロセスには、高品質のガラス製品の製造に貢献するいくつかの利点があります。 gob ドロップの主な利点は次のとおりです。

制御されたガラス分配: ゴブドロップにより、成形機上への溶融ガラスの制御された正確な分配が可能になります。この制御により、ゴブのサイズ、重量、形状が一貫して保たれます。これは、均一なガラス容器やボトルを製造するために重要です。

製品品質の向上: ゴブの落下を制御することにより、メーカーはガラス製品の厚さと重量のより安定した一貫性を実現できます。これにより、製品の品質が向上し、ガラスの強度、外観、性能に影響を与える可能性のあるばらつきが減少します。

生産効率の向上: ゴブドロッププロセスを成形機と適切に同期させると、効率的かつ継続的なガラス生産が可能になります。ゴブの落下の正確なタイミングと速度は、よりスムーズな操作とより高い生産率に貢献し、全体的な製造効率を向上させます。

廃棄物の削減とコストの削減: 正確なゴブドロップ制御により、ガラスの廃棄物が最小限に抑えられ、材料の使用が最適化されます。ゴブのサイズと重量を一貫して確保することで、メーカーはスクラップと再加工を削減し、原材料と生産のコスト削減につながります。

柔軟性の向上:

ゴブドロップ このプロセスにより、ガラスゴブのサイズと重量を柔軟に調整できるため、メーカーはさまざまな製品要件に適応できます。この柔軟性により、顧客の要求を満たすさまざまなサイズや形状のガラス容器の製造が可能になります。

強化されたガラス成形能力: ゴブドロップは、ガラス成形プロセスを開始する際に重要な役割を果たします。ゴブドロップを正確に制御することで、ガラスの成形と金型の充填が改善され、正確な寸法と詳細を備えた複雑または複雑なガラス設計の製造が可能になります。

品質管理と一貫性: ゴブドロッププロセスは、ガラス成形プロセスに特定の開始点を提供することで品質管理を容易にします。メーカーはゴブドロップパラメータを監視および調整して、一貫した製品品質を確保し、ばらつきや欠陥を減らすことができます。

全体として、ガラス製造におけるゴブドロッププロセスは、ガラス流通の制御、製品品質の向上、生産効率、廃棄物の削減、柔軟性、品質管理の点で利点をもたらします。これらの利点は、リソースを最適化し、製造能力を向上させながら、高品質のガラス容器やボトルの生産に貢献します。

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

Mar 28,2024

Mar 28,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

中国浙江省諸曆市典口鎮三峰路20号

中国浙江省諸曆市典口鎮三峰路20号